“JAECOO 6” SUV ออฟโรดไฟฟ้า 100%

เปิดไฮไลท์ฐานผลิตพลังงานใหม่ในประเทศจีน

JAECOO 6 รถยนต์เอสยูวีพรีเมียมออฟโรด พลังงานไฟฟ้า 100% จากแบรนด์ JAECOO ภายใต้ Chery Automobile บริษัทด้านเทคโนโลยียานยนต์ชั้นนำระดับโลกสัญชาติจีน เปิดไฮไลท์ฐานผลิตพลังงานใหม่ในประเทศจีน โรงงานพลังงานใหม่ที่มีพื้นที่มากถึง 29,000 ตารางเมตร ใช้ระบบการผลิตแบบ “Short Process” ซึ่งแตกต่างจากระบบ OEM ทั่วไป เมื่อสร้างแล้วเสร็จทุกระบบ โรงงานนี้จะสามารถผลิตรถยนต์ได้มากถึง 200,000 คันต่อปี ซึ่งขณะนี้ มีการดำเนินงานในไลน์การผลิต 2 ไลน์ซึ่งได้แก่สายการผลิตตัวถัง JAECOO 6 และ EQ7

โดยแต่ละส่วนจะประกอบไปด้วยนวัตกรรมและเทคโนโลยีระบบการผลิตอันล้ำสมัย ทั้งระบบ Artificial Intelligence (AI) การใช้หุ่นยนต์และระบบควบคุมการทำงานด้วยคอมพิวเตอร์เพื่อเข้ามาเพิ่มประสิทธิภาพในการผลิต ซึ่งได้รับการคิดค้นและพัฒนาจากศูนย์วิจัยและพัฒนาของ Chery Automobile ซึ่งมีศูนย์ R&D จำนวน 5 แห่งทั่วโลก มีทีม R&D ขนาดใหญ่ มีผู้เชี่ยวชาญกว่า 5,000 คน โดยทุก ๆ กระบวนการทำงานภายในโรงงาน จะมีการควบคุมดูแล ตรวจเช็คคุณภาพ และรักษาความปลอดภัยอย่างละเอียดและเคร่งครัดจากทีมทำงานที่เปี่ยมไปด้วยทักษะและความเชี่ยวชาญของ Chery Automobile

สายการผลิตรถยนต์อัจริยะ

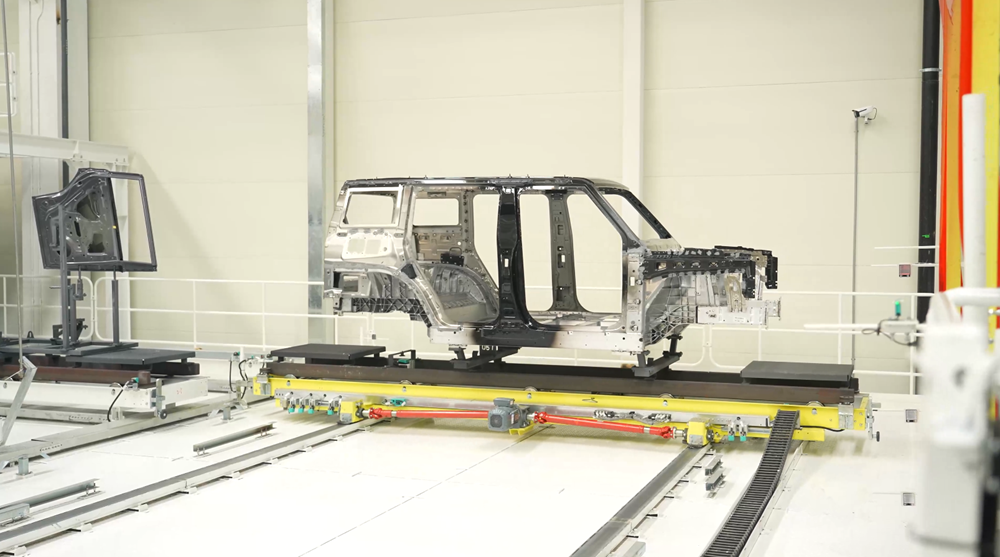

สำหรับการเชื่อมในสายการผลิต ผสานการทำงานร่วมกัน 8 ระบบ ซึ่งได้แก่ระบบ MIG ที่เป็นระบบหลัก รวมถึง Automatic Arc และการเชื่อมด้วยเลเซอร์ เป็นต้น โดยในสายการผลิตนี้ มีการใช้หุ่นยนต์ 150 ชุด คิดเป็นประมาณ 90% ของสายงานการผลิตทั้งหมดในขั้นตอนนี้ ซึ่งรถยนต์ JAECOO 6 ถูกออกแบบตัวถังด้วยอะลูมิเนียมทั้งหมด ที่ถูกใช้ในรถยนต์ไฟฟ้าหลายรุ่นดังทั่วโลก โดยผู้ขับขี่สามารถมั่นใจในความปลอดภัยได้อย่างเต็มประสิทธิภาพ ในการผลิตแบบอัตโนมัตินี้ ช่วยเพิ่มอัตราการผลิตและลดต้นทุนได้ด้วยคุณภาพไม่แตกต่างจากตัวถังเหล็ก ในขณะเดียวกัน ทางโรงงานมีการควมคุมคุณภาพ ผ่านการใช้ระบบออนไลน์เพื่อตรวจสอบคุณภาพของงานเชื่อม และคุณภาพของขนาดของตัวถังรถยนต์ เพื่อสร้างความมั่นใจว่าตัวถังรถแบบอลูมิเนียมนี้ มีคุณภาพทัดเทียมกับตัวถังเหล็กกล้า

สำหรับสายพานการผลิต Rear Floor มีทั้งหมด 8 สถานี ประกอบกับสายพานการผลิตพื้น (Floor Assembly) และสายพานการเชื่อมหลัก รวมกัน 20 สถานี โดยเน้นการเชื่อมอาร์ก MIG และสถานีตรวจสอบรอยเชื่อมอัตโนมัติและการวัดขนาดอัตโนมัติ

การวางแผนสร้างโรงงานอัจฉริยะสำหรับเฟส 4 ของสายงานผลิตนี้ สร้างขึ้นจากกลยุทธ์ทางธุรกิจของบริษัท ที่จะโฟกัสการสร้างสิ่งใหม่ ๆ เพื่อเดินหน้าสู่ Digital Transformation นอกจากนี้ ระบบการเก็บและวิเคราะห์ข้อมูลของโรงงาน สามารถเก็บข้อมูลจากสายงานการผลิตได้อย่างละเอียด ทำให้สามารถตรวจสอบความผิดปกติของการผลิตได้อย่างทันท่วงที โดยสถานีการประกอบในโรงงานอัจฉริยะจะประกอบด้วย

สถานีการประกอบโครงสร้างตัวถังรถยนต์ (Body assembly) ที่มาพร้อมระบบหุ่นยนต์และปัญญาประดิษฐ์อันล้ำสมัย

สำหรับสถานีการประกอบตัวถัง มีพื้นที่การผลิตมากถึง 39,000 ตารางเมตร มีจุดการผลิต 83 สเตชั่น เพื่อผลิต JAECOO 6 และ EQ7 ตั้งเป้าการผลิต 40 ยูนิตต่อชั่วโมง พร้อมแผนการขยายการผลิตในอนาคตที่จะรองรับการผลิต 200,000 ยูนิตต่อปี ประกอบด้วย

- สถานีเทคโนโลยีการจัดการแรงบิด (Torque Management) ผ่านระบบการจัดการข้อมูลแบบเรียลไทม์ 100% เต็มไปด้วยแนวคิดการออกแบบที่ชาญฉลาดและประสิทธิภาพสูง และอัดแน่นไปด้วย

(1) ระบบวิเคราะห์ข้อมูลอัจฉริยะ ลดข้อผิดพลาดของข้อมูล จำแนกและวิเคราะห์ปัญหาด้านคุณภาพ แจ้งเตือนล่วงหน้า ควบคุมการไหลออก เพิ่มประสิทธิภาพการขับขี่ และปรับปรุงคุณภาพผลิตภัณฑ์

(2) ระบบเครือข่ายการเชื่อมต่อของผลิตภัณฑ์ สายพานการผลิต อุปกรณ์และเครือข่าย IOT มาตรฐานในการทำสเปกรถยนต์

(3) ระบบขันยึดที่มีประสิทธิภาพสูง ผ่านเครื่อง Tightening Machine พร้อมระบบการจัดการข้อมูลการผลิต กว่า 86 เครื่อง ซึ่งจะช่วยควบคุมแรงบิดของรถยนต์ได้มากขึ้นกว่า 94% ทำให้ผู้ขับขี่มั่นใจอย่างเต็มที่ถึงความแม่นยำในการขันแรงบิดของรถยนต์

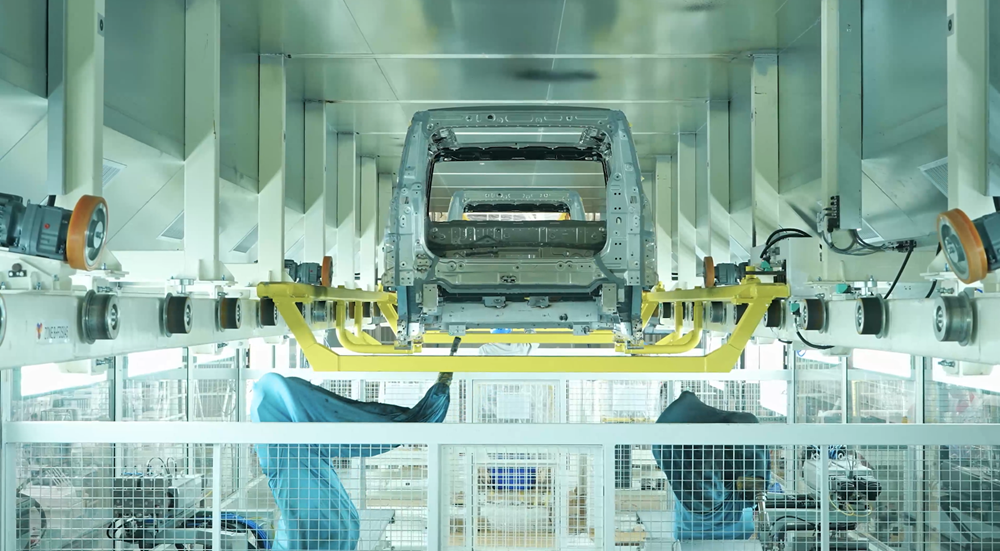

สถานีระบบหุ่นยนต์ประกอบแชสซีอัจฉริยะ (Intelligent robot operation)

คุณภาพระบบการประกอบแชสซีอัตโนมัติ ที่สามารถควบคุมให้เป็นไปตามมาตรฐานและน่าเชื่อถือ มาพร้อมความมีประสิทธิภาพสูง ที่สามารถใช้เวลาเพียง 78 วินาที ในการประกอบที่แม่นยำในสถานีนี้ เพิ่มความเร็วและลดการใช้แรงงานลงได้

- สถานีประกอบกระจกบังลมรถยนต์อัจฉริยะ (Windshield glass intelligent assembly station)

กระจกของชุดกระจกบังลมด้านหน้าและด้านหลังใช้โซลูชันที่ครบวงจรในอุตสาหกรรม ด้วยหุ่นยนต์ในการประกอบอัตโนมัติที่มีความแม่นยำสูง จำนวน 9 ตัว ประกอบด้วย ระบบเคลื่อนย้ายอัตโนมัติ ระบบทำความสะอาดกระจก ระบบพ่นสีรองพื้นกระจกอัตโนมัติ ระบบติดกาว และระบบประกอบอัตโนมัติ ที่มีความแม่นยำในระดับ 0.05 มิลลิเมตร สามารถประกอบได้สูงสุด 60 คันต่อชั่วโมง พร้อมกันหลายรุ่นในไลน์ผลิตเดียวกัน ด้วยคุณภาพสูงที่เสถียร พร้อมเทคโนโลยีการถ่ายภาพ ประมวลผลภาพ 3 มิติ และระบบอัลกอริธึมวิเคราะห์คุณภาพการประกอบแบบเรียลไทม์ เพื่อตรวจหาตำหนิจากการเคลือบ ซึ่งสามารถรับประกันประสิทธิภาพ และความสม่ำเสมอของผลิตภัณฑ์ได้แม่นยำ

- สถานีตรวจสอบคุณภาพลักษณะรถยนต์ภายนอกด้วยระบบ 5G+AI (Visual detection)

ใช้ระบบอัจฉริยะตรวจสอบด้วยภาพ AI อัตโนมัติเต็มรูปแบบแทนการวัดด้วยสายตาและการวัดด้วยตนเอง ซึ่งมีประสิทธิภาพสูง เนื่องจากใช้เวลาเพียง 90 วินาที ในการตรวจสอบช่องว่าง 20 ช่อง และ 45 จุดที่ต้องตรวจจับ เพิ่มความรวดเร็วและลดการใช้แรงงาน และสำหรับความแม่นยำเรื่องข้อผิดพลาด มีระบบตรวจจับป้องกันข้อผิดพลาดด้วยการมองเห็นจากภาพ AI ของรถยนต์ และจะตรวจจับชิ้นส่วนที่เสี่ยงต่อข้อผิดพลาด 45 ชิ้นของรถแบบอัตโนมัติ ซึ่งจะต้องตรงตามค่าลักษณะที่กำหนด 100% เท่านั้น

นอกจากนี้ ยังมีการตรวจสอบคุณภาพผลิตภัณฑ์ ด้วยการทดสอบการรั่วซึมจากน้ำ (Rain Test) การจัดตำแหน่งของล้อทั้ง 4 การทดสอบการปรับแสง การทดสอบการปรับกล้อง และอื่น ๆ อีกมากมาย และสำหรับการตรวจสอบยางล้อรถยนต์ จะมีหุ่นยนต์ 4 ตัว ในการตรวจจับและแจ้งเตือนลักษณะและช่องว่างบนพื้นผิวที่แตกต่างของรถยนต์อัตโนมัติ ผ่านเครื่องสแกนที่มีความแม่นยำสูง สามารถตรวจสอบและแสดงผลโดยอัตโนมัติ เพื่อให้มั่นใจถึงคุณภาพลักษณะภายนอกของรถยนต์ โดยเทคโนโลยีนี้ทำให้แบรนด์ JAECOO เป็นผู้นำในอุตสาหกรรมนี้

ท้ายที่สุด JAECOO 6 ทุกคันได้ผ่านการ ทดสอบถนนแบบไดนามิกมาตรฐานและการตรวจสอบสภาพถนนหลายสถานการณ์นอกโรงงาน เพื่อให้มั่นใจว่ารถยนต์ทุกคันของ JAECOO ปราศจากข้อบกพร่อง พร้อมที่จะส่งถึงมือลูกค้าตามกำหนดเวลา ด้วยคุณภาพตามมาตรฐานขั้นสุดของแบรนด์